ELETRIFICAÇÃO DE ESTUFA DE SECAGEM DE MOLDES DE FUNDIÇÃO

Benefícios

REDUÇÃO DE EMISSÕES DE GASES DE EFEITO ESTUFA

A substituição dos queimadores a gás natural por resistências elétricas elimina a queima de combustíveis fósseis, contribuindo diretamente para a redução das emissões de CO₂ e alinhando-se às metas de sustentabilidade da WEG. Essa iniciativa reforça o compromisso com um futuro mais limpo e responsável.

MAIOR PRECISÃO NO CONTROLE DE TEMPERATURA

Com a implementação do CLP WEG PLC 500 e controle PID, a estufa agora opera com ajustes precisos de temperatura, superando as limitações do antigo sistema de dois estágios. Isso garante maior qualidade no processo de secagem de moldes, com resultados consistentes e confiáveis.

EFICIÊNCIA ENERGÉTICA OTIMIZADA

O novo painel com controladores de potência por ângulo de fase permite uma gestão eficiente da energia elétrica, reduzindo desperdícios e otimizando o consumo. Essa modernização resulta em um processo mais econômico e sustentável a longo prazo.

CONFIABILIDADE E SEGURANÇA OPERACIONAL

A eletrificação elimina os riscos associados ao uso de gás natural, como vazamentos ou falhas na combustão, enquanto o sistema elétrico, projetado com tecnologia de ponta, oferece maior confiabilidade e facilidade de manutenção, garantindo continuidade na produção.

Características

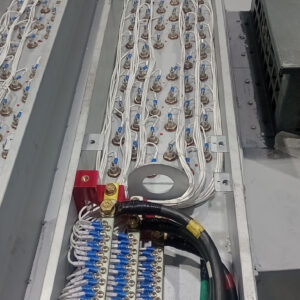

- Cada uma das duas zonas de aquecimento foi equipada com três bancos de resistências elétricas, totalizando 270 kW por zona. Essa configuração substitui os antigos queimadores a gás natural de 290 kW, aproveitando a maior eficiência do sistema elétrico para otimizar o desempenho térmico.

- A instalação inclui controladores de potência por ângulo de fase, que regulam com precisão a energia fornecida às resistências elétricas. Essa tecnologia permite uma resposta rápida às demandas do processo, reduzindo picos de consumo e aumentando a eficiência energética.

- O projeto preserva o ventilador de circulação original, que agora succiona o ar aquecido diretamente das resistências instaladas na parte superior da câmara.

- O novo painel elétrico foi projetado em conformidade com as normas NR10 e NR12, garantindo segurança e confiabilidade. Equipado com barramentos dimensionados para um disjuntor geral de 1000A e seis circuitos de controladores de potência, o painel suporta a alta demanda elétrica do sistema, assegurando operação estável e eficiente.